Тип продукта

1. Низкотемпературная пайка. Низкая температура эвтектического плавления (138°C±2°C) снижает риск повреждения теплочувствительных компонентов (таких как микросхемы, пластиковые детали) от воздействия тепла. 2. Высокая смачиваемость и надежность. Паяные соединения блестящие и полные, обладают высокой прочностью сцепления с медными, серебряными и другими базовыми материалами, превосходными характеристиками сопротивляемости термоциклической усталости. 3. Экологическая безопасность. Бессвинцовый состав, соответствует экологическим стандартам RoHS, REACH и др., подходит для экспортных электронных продуктов. 4. Однородность состава. Точный контроль состава сплава (Bi 58%±1%, Sn остаток) обеспечивает стабильность пайки.

1. Флюс для пайки без предварительной обработки: фосфор восстанавливает оксидную пленку, упрощая процесс пайки. 2. Высокая эффективность при низких температурах: температура пайки 710-800 ℃, уменьшение деформации зоны термического влияния. 3. Высокая электропроводность: электропроводность сварного шва приближается к электропроводности основного материала, обеспечивая электрические характеристики. 4. Разнообразные формы: порошкообразная форма для гибкого смешивания, пастообразная форма для немедленного нанесения и пайки, удобство в эксплуатации. 5. Коррозионная стойкость: сварной шов плотный, устойчив к влаге и слабокислым средам.

1. Высокая жаропрочность: температура пайки 880-980℃, устойчивость к высокотемпературному окислению, отличная долговременная стабильность. 2. Высокопрочное соединение: легирование марганцем и никелем усиливает сварной шов, прочность на разрыв ≥300 МПа. 3. Устойчивость к ползучести и усталости: подходит для сред с высокой вибрацией и высокими нагрузками. 4. Гибкая форма: порошкообразная форма легко смешивается, пастообразная форма содержит органический носитель, удобна в применении. 5. Широкая совместимость: подходит для сварки разнородных материалов, таких как медь, нержавеющая сталь, металлы с покрытием.

1. Шарообразные частицы: сферичность ≥95%, отличная текучесть, превосходные печатные и заполняющие свойства. 2. Высокая чистота: содержание олова ≥99,9%, содержание кислорода ≤0,1%, гарантированная надежность пайки. 3. Контролируемый размер частиц: стандартный размер частиц 5-25 мкм (поддерживается изготовление на заказ 1-50 мкм). 4. Низкая окисляемость: герметизация инертным газом, высокая антиоксидантная способность. 5. Высокая адаптируемость: совместимость с составами паяльной пасты, методами распыления, лазерной наплавки и другими технологиями.

1. Высокая чистота и однородность Чистота ≥99,9% (возможно изготовление с чистотой 99,99% и выше), очень низкое содержание примесей Равномерное распределение частиц по размерам (D50 0,5-10 мкм регулируется), подходит для прецизионной обработки 2. Отличные физико-химические свойства Высокая диэлектрическая проницаемость (ε≈25-50), подходит для высокочастотных конденсаторов, осаждения полупроводниковых пленок Жаропрочный (температура плавления 1872°C), кислотостойкий и щелочестойкий, высокая химическая инертность 3. Многофункциональное применение Оптическая область: материал для высокопреломляющих покрытий (например, объективы камер, лазерные устройства) Электронная область: диэлектрическая среда для DRAM, ключевой компонент MLCC (многослойных керамических конденсаторов)

1. Азотное распыление, высокая чистота сплава 2. Высокая сферичность, контролируемое распределение по размерам частиц, порошок может быть отсортирован по фракциям 3. Возможно изготовление продукции различного состава и размера частиц по запросу клиента

1. Высокое содержание олова повышает износостойкость и коррозионную стойкость. 2. Хорошая текучесть, плотная формовка, стабильные свойства спекания. 3. Совместимость с различными технологическими процессами (прессование, литье под давлением и др.). 4. Возможность предоставления материала с заданной зернистостью и контролируемым содержанием кислорода.

Обладает высокой магнитной проницаемостью, высокой интенсивностью магнитной индукции насыщения и низкой коэрцитивной силой, низкими потерями мощности и превосходными характеристиками наложения постоянного тока

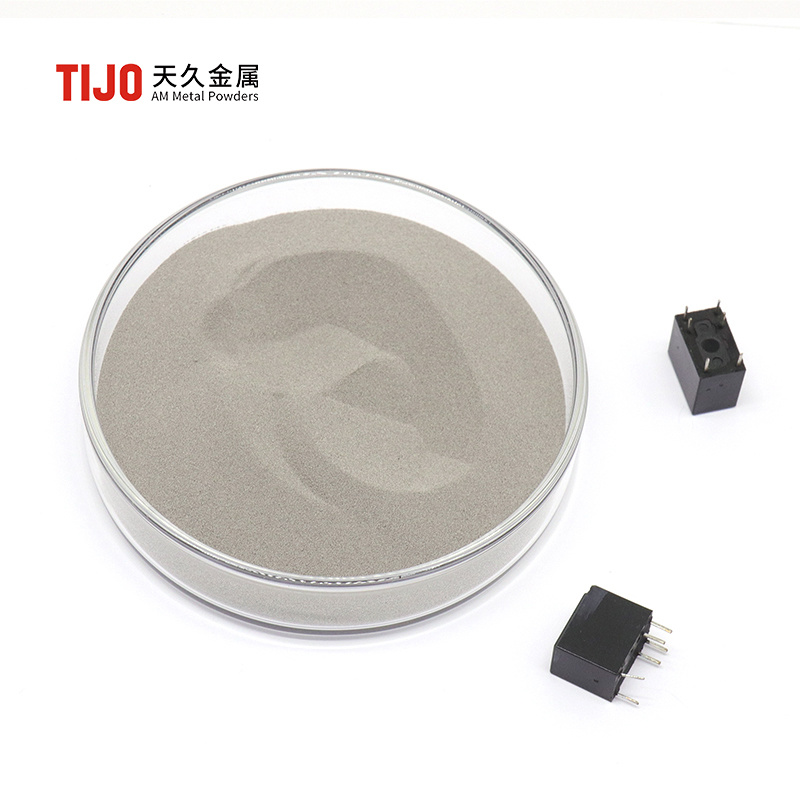

1. Высокие магнитные характеристики: высокая магнитная индукция насыщения (Bs), низкая коэрцитивная сила (Hc), значительно сниженное энергопотребление. 2. Пригодность для высоких частот: подходит для высокочастотных сценариев kHz-MHz, эффективно подавляет потери на вихревые токи. 3. Температурная стабильность: стабильные магнитные характеристики в диапазоне от -50℃ до 200℃, высокая надежность. 4. Оптимизированный состав: сплав Fe-Si-Al, повышенное удельное сопротивление, снижение эффекта вихревых токов на высоких частотах. 5. Легкость обработки: порошкообразная форма удобна для прессования, подходит для сложных конструкций магнитных сердечников.

1. Превосходные высокотемпературные характеристики: сохраняет высокую твердость и устойчивость к размягчению при температурах 500–600 °C. 2. Высокая стойкость к термоусталости: противостоит образованию трещин под воздействием циклических температурных нагрузок, увеличивая срок службы пресс-форм. 3. Однородность состава: порошковая металлургия гарантирует отсутствие ликвации и обеспечивает плотную микроструктуру материала. 4. Гибкость обработки: подходит для лазерного наплавления (3D-печать), горячего изостатического прессования (HIP), прессования и спекания. 5. Высокая экономическая эффективность: снижает потери при традиционной механической обработке, уменьшая стоимость изготовления сложных пресс-форм.

1. Превосходная коррозионная стойкость: высокое содержание хрома (Cr) (около 13,6%) эффективно противостоит коррозии кислотных газов, ПВХ и других коррозионных сред. 2. Возможность зеркальной полировки: однородная и плотная структура позволяет достичь сверхзеркального эффекта Ra≤0,01 мкм, что снижает сопротивление при извлечении отливки. 3. Высокая износостойкость: оптимизированное содержание углерода (C) и молибдена (Mo) увеличивает срок службы пресс-формы при высокоскоростном литье под давлением. 4. Однородность состава: порошковая металлургия обеспечивает отсутствие ликвации, однородную микроструктуру и стабильные свойства. 5. Совместимость с технологическими процессами: совместимость с такими передовыми методами формования, как селективное лазерное плавление (SLM) и спекание порошковых металлов.

1. Сверхвысокая твёрдость: после термической обработки твёрдость достигает HRC 56–60, отличная износостойкость. 2. Коррозионная стойкость: высокое содержание хрома (Cr) (16–18%) обеспечивает базовую защиту от ржавчины и делает материал пригодным для условий слабой коррозии. 3. Точность состава: строгое соответствие стандарту ASTM 440C, оптимизированное содержание углерода (C), обеспечивающее баланс между твёрдостью и вязкостью. 4. Совместимость с технологиями: подходит для передовых методов, таких как лазерная селективная плавка (SLM) и металлическое инъекционное формование (MIM). 5. Экономичность и эффективность: высокий коэффициент использования порошка снижает потери при традиционной механической обработке и позволяет снизить стоимость сложных деталей.