Секреты MIM (металлоинъекционного формования): подробное описание всего процесса от порошка до готовой детали

Время выхода:

2025-08-08

Источник:

ТИДЖО

Просмотров:

Вступление:

В эпоху стремления к сложным, высокоточным и высокопроизводительным металлическим деталям технология литья под давлением металлов (MIM) выделяется своими уникальными преимуществами. Будучи профессиональным производителем металлических порошков, мы хорошо понимаем ключевую роль каждой частицы порошка в технологической цепочке MIM. Недавно мы посетили заводы наших клиентов, чтобы воочию увидеть весь процесс MIM – от наших металлических порошков до готовой продукции. В этой статье мы расскажем о ключевых этапах технологии MIM и покажем, как высококачественные металлические порошки закладывают основу для превосходных характеристик конечного продукта.

Литье под давлением металлов (MIM): Обзор технологии

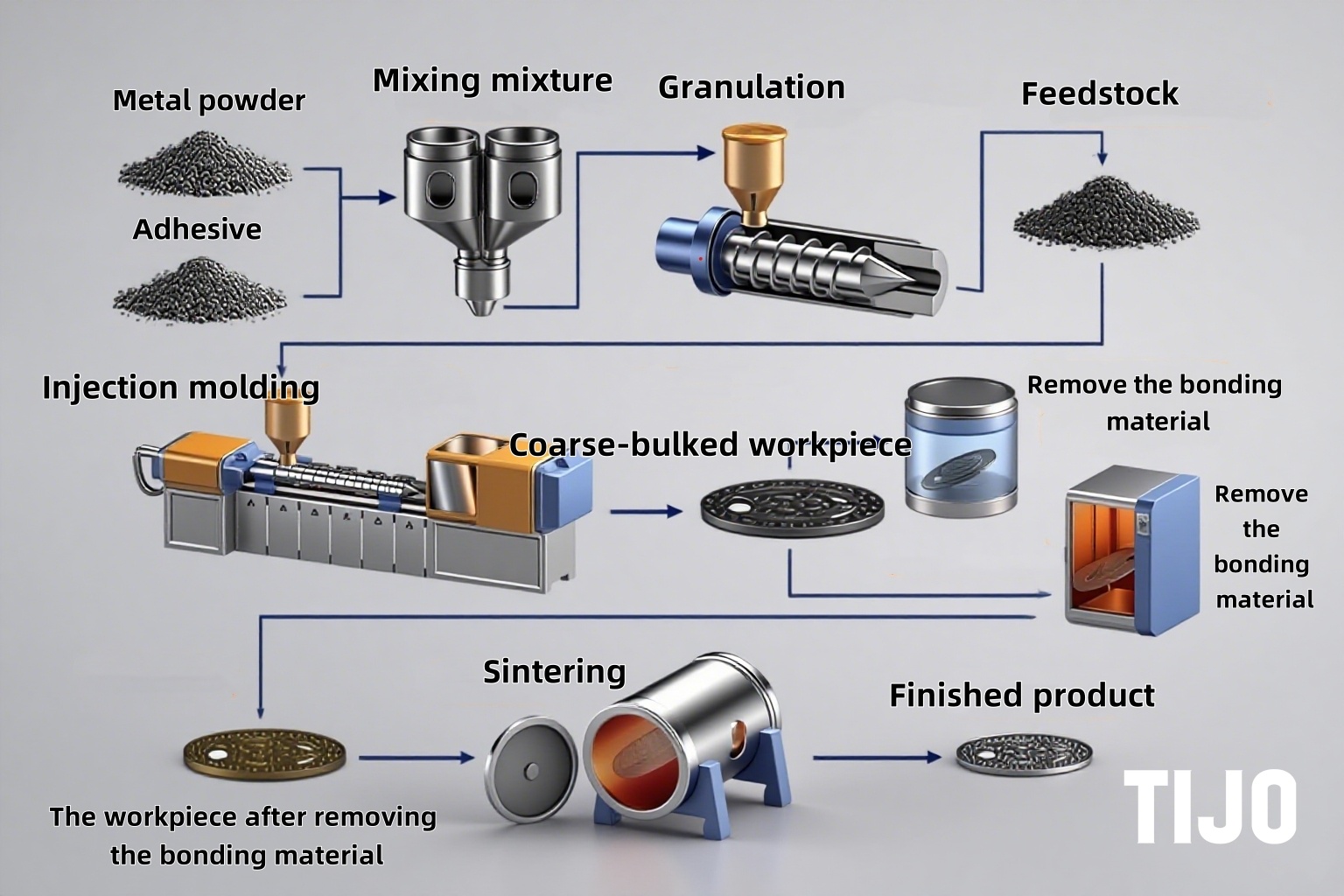

Литье под давлением металлов (MIM) называют «порошковой металлургией XXI века». Оно удачно сочетает гибкость литья под давлением пластмасс и свойства материалов порошковой металлургии, позволяя производить большие партии высокоточных металлических деталей сложной формы со свойствами, близкими к свойствам кованых деталей. Основной технологический процесс включает шесть ключевых этапов:

Подробное описание процесса: путь превращения от порошка до готового изделия

1. Сырье: высококачественный металлический порошок – превосходное начало

Ключевая роль: это начало всего процесса MIM. Мы используем высокочистые металлические порошки с определенным распределением размеров частиц (обычно в микронном диапазоне, например, 5-25 мкм), хорошей сферичностью и низким содержанием кислорода (например, нержавеющая сталь, низколегированная сталь, инструментальная сталь, титановые сплавы, вольфрамовые сплавы и т. д.).

Почему это так важно? Потому что характеристики порошка напрямую влияют на реологические свойства загрузки, прочность заготовки, усадку при спекании, плотность конечного продукта, механические свойства и точность размеров. Однородный, сферический и чистый порошок является основой для производства высококачественных и однородных изделий MIM.

*Вышеупомянутое относится к производству нашей компанией в Чанше Тяньцзю металлических материалов порошка из нержавеющей стали 316L методом распылительной атомизации с размером частиц 0-18 мкм*

2. Смешивание: приготовление однородной загрузки – придание «пластичности»

Процесс: точный металлический порошок смешивается с соответствующим количеством органического связующего (обычно смесь термопластичной пластмассы, воска и т. д.) в специальном смесителе при нагревании.

Цель: получение однородной пастообразной смеси с хорошей текучестью и стабильностью, называемой «загрузкой». Связующее обволакивает частицы порошка, позволяя металлическому порошку течь как пластмасса на последующих этапах.

Ключевой момент: однородность смешивания имеет решающее значение и напрямую влияет на стабильность литья под давлением и свойства конечного продукта. Пропорции порошка и связующего должны быть точно отрегулированы.

*Вышеупомянутое относится к использованию нашего* порошка из нержавеющей стали 316L для производства металлической загрузки

3. Литье под давлением: формирование сложной формы – реализация проекта

Процесс: загрузка нагревается до расплавленного состояния и под высоким давлением впрыскивается в точную форму.

Преимущества: это главное преимущество MIM! Он позволяет за один раз формировать чрезвычайно сложные геометрические формы (тонкостенные, с мелкими деталями, внутренними углублениями, наружной резьбой и т. д.), что трудно или невозможно сделать с помощью традиционной механической обработки или литья, при этом обеспечивая высокую эффективность формования.

Результат: получение «сырой заготовки», форма которой соответствует форме конечного продукта, но с несколько большими размерами. Внутри сырой заготовки находится связующее.

4. Удаление связующего: удаление органического носителя – важный этап «похудения»

Процесс: физическими или химическими методами (например, растворительная, термическая, каталитическая дегазация или их комбинация) большая часть связующего (обычно 30-50% от объема загрузки) медленно и контролируемо удаляется из заготовки.

Проблема: это один из самых длительных и наиболее подверженных дефектам этапов процесса MIM. Слишком быстрое или неравномерное удаление связующего может привести к растрескиванию, деформации или обрушению заготовки.

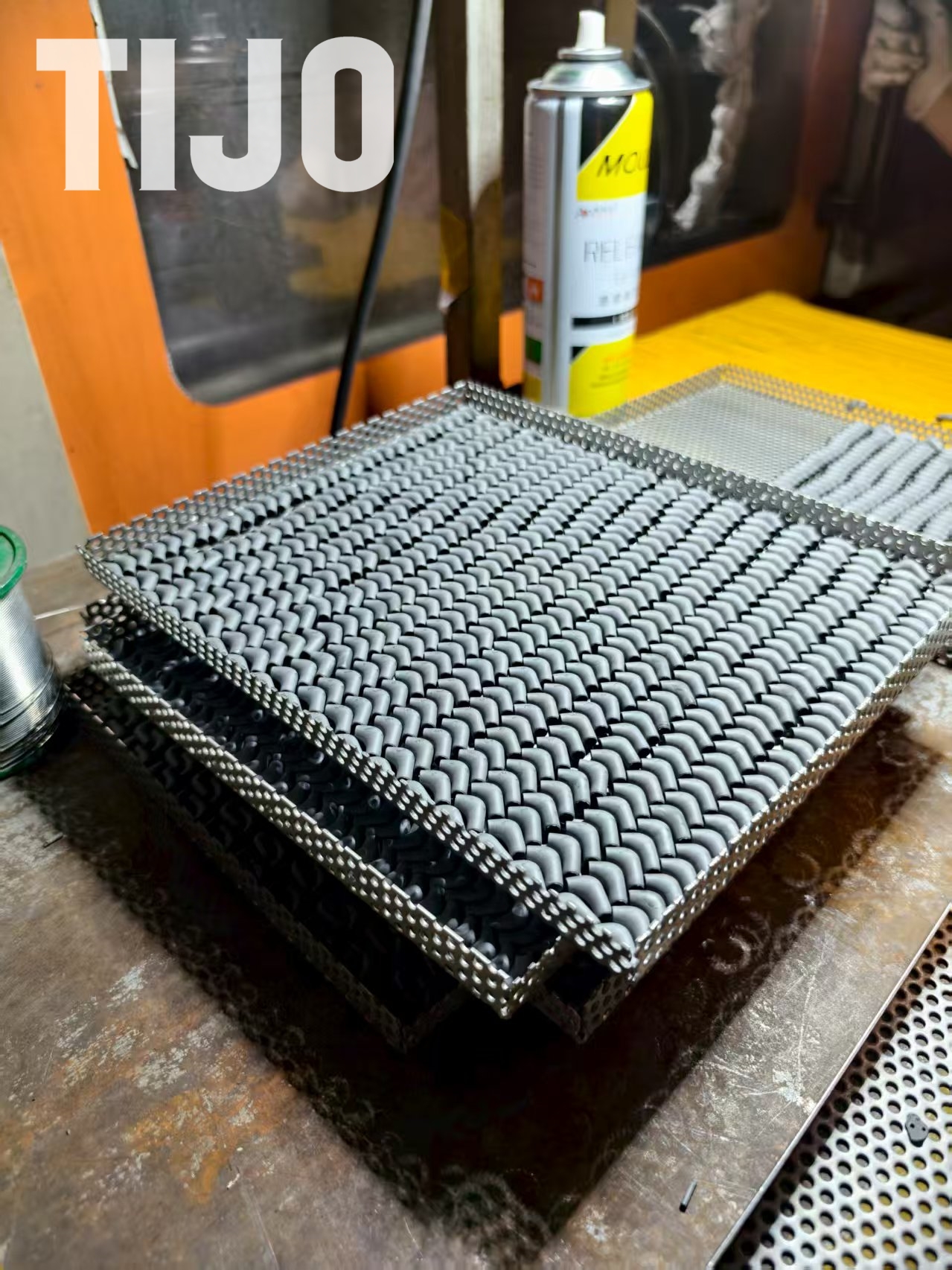

Результат: получение «коричневой заготовки», внутри которой находятся поры, а частицы металлического порошка слабо связаны друг с другом. Коричневая заготовка сохраняет свою форму, но очень хрупкая.

*Вышеупомянутое относится к заготовке после удаления связующего*

5. Спекание: уплотнение и упрочнение – придание «металлической жизни»

Процесс: коричневая заготовка помещается в высокотемпературную печь для спекания с точным контролем температуры и атмосферы (например, водород, вакуум, аргон). Выдерживается при температуре ниже температуры плавления металла в течение длительного времени.

Ключевые изменения: между частицами порошка происходит диффузия, рост шеек, усадка пор и даже их исчезновение, в результате чего достигается уплотнение (обычно до 95-99% теоретической плотности). Одновременно происходит значительная линейная усадка материала (изотропная, усадка составляет около 15-20%).

Цель: получение металлической детали с механическими свойствами (прочность, твердость, пластичность), близкими к свойствам кованых деталей (или даже превосходящими их), хорошей микроструктурой и конечными размерами. (Еще раз подчеркнем связь с качеством порошка: чистота порошка и распределение размеров частиц напрямую влияют на активность спекания, конечную плотность и свойства).

6. Последующая обработка: стремление к совершенству – удовлетворение конечных требований

Дополнительные этапы: в зависимости от требований к изделию могут выполняться следующие операции:

* Доводка: незначительная корректировка размеров в местах, где требуется очень высокая точность (например, с помощью прецизионного пресса).

* Термическая обработка: повышение твердости, прочности, износостойкости (например, закалка, отпуск).

* Поверхностная обработка: повышение коррозионной стойкости, улучшение внешнего вида (например, гальваническое покрытие, пассивация, пескоструйная обработка, PVD-покрытие).

* Механическая обработка: обработка элементов, которые невозможно получить методом MIM (например, высокоточная резьба, очень тонкие отверстия).

* Контроль качества: строгая проверка размеров, внешнего вида, плотности, механических свойств, неразрушающий контроль и т. д. для обеспечения качества продукции.

*На изображении выше показан медицинский инструмент, хирургические щипцы*

Преимущества и применение технологии MIM

Преимущества: очень высокая степень свободы проектирования (сложная геометрия), высокая эффективность серийного производства, высокая степень использования материала (близкая к окончательной форме), превосходная точность размеров и согласованность, хорошие механические свойства, возможность обработки различных материалов.

Области применения (примеры): потребительская электроника (держатели SIM-карт, корпуса, шарниры), медицинские приборы (детали хирургических инструментов, брекеты для ортодонтии, имплантаты), автомобилестроение (детали турбокомпрессоров, компоненты датчиков, замки), инструменты и оружие (спусковые крючки, бойки, детали прицельных приспособлений), промышленные детали (шестерни, сопла, соединители) и т.д. MIM используется практически во всех областях, где требуются сложные, точные и высокопроизводительные мелкие металлические детали.

Изображение выше — брекеты для ортодонтии

Заключение: высококачественный металлический порошок — основа успеха MIM

Как мы убедились, MIM — это сложный и точный технологический процесс. Начиная с выбора металлического порошка, каждый этап взаимосвязан и определяет успех конечного продукта. Будучи поставщиком металлических порошков, мы понимаем свою ответственность: поставка чистого, однородного, стабильного по свойствам и с высокой партионной согласованностью порошка является первой надежной гарантией стабильной работы технологии MIM у наших клиентов и производства высокопроизводительных и надежных продуктов.

Мы стремимся к постоянной оптимизации свойств порошка и тесно сотрудничаем с клиентами, чтобы совместно продвигать развитие и инновации в технологии MIM и предоставлять высококачественные и надежные решения для металлических компонентов для различных отраслей.

Хотите узнать больше о высококачественных металлических порошках для технологии MIM?

Вам необходимо индивидуальное решение по порошку?

Хотите узнать больше о технологии MIM?

Предыдущая страница

Связанные Новости