В чем разница между плазменным напылением и лазерной наплавкой?

Время выхода:

2025-07-01

Источник:

ТИХО

Просмотров:

Плазменное напыление и лазерная наплавка — важные технологии поверхностной обработки, используемые для создания на поверхности подложки покрытий или наплавленных слоев с определенными свойствами (такими как износостойкость, коррозионная стойкость, теплоизоляция, электропроводность и т. д.). Хотя цель одинакова (добавление материала на поверхность), они существенно различаются по основным принципам, технологическому процессу, характеристикам покрытия, способам соединения, областям применения и т. д.:

Основные отличия:

1. Основные принципы и источник тепла:

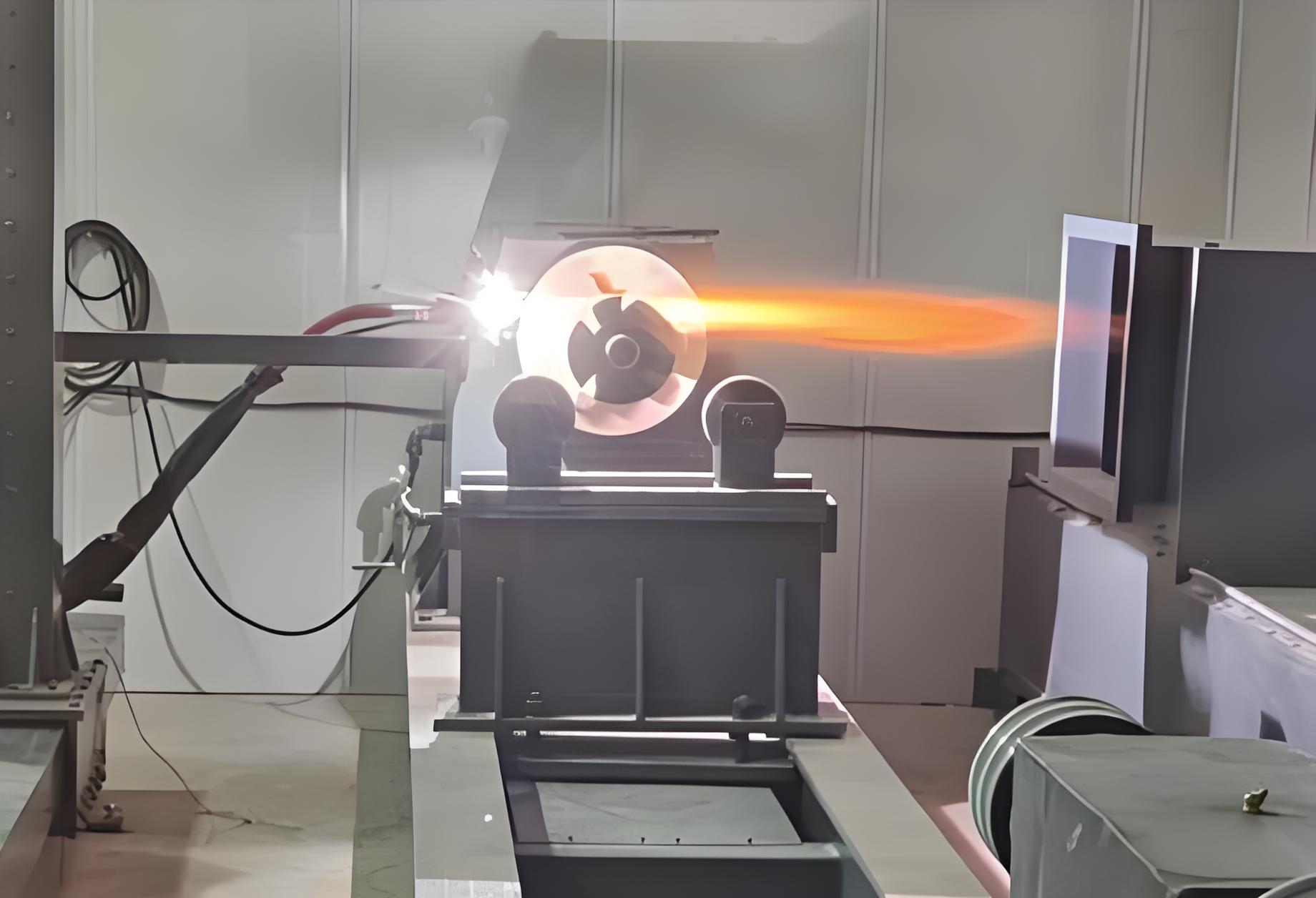

Плазменное напыление:

Источник тепла: используется «плазменная дуга» в качестве источника тепла. Рабочий газ (например, Ar, N₂, H₂, He или их смесь) ионизируется и нагревается до высокой температуры (до 10000–20000 °C) с образованием высокоскоростной плазменной струи за счет высоковольтной дуги, возникающей между катодным и анодным соплами плазменного пистолета.

Подача материала: порошковый материал подается в плазменную струю, где быстро нагревается, плавится или частично плавится.

Способ осаждения: расплавленные или частично расплавленные частицы под действием высокоскоростной (до 200–600 м/с) плазменной струи ударяются о поверхность подложки, деформируются, растекаются, быстро охлаждаются, затвердевают и накапливаются, образуя покрытие. Весь процесс представляет собой процесс наслоения.

Лазерная наплавка:

Источник тепла: используется «высокоэнергетический лазерный луч» (например, CO₂-лазер, волоконный лазер, полупроводниковый лазер и т. д.) в качестве источника тепла.

Подача материала: порошковый (или проволочный) материал подается синхронно с помощью устройства подачи порошка (проволоки) в зону действия лазерного луча.

Способ осаждения: лазерный луч одновременно плавит подаваемый порошок (или проволоку) и очень тонкий слой поверхности подложки, образуя общую ванну расплава. После перемещения лазерного луча ванна расплава быстро затвердевает, образуя наплавленный слой, металлургически связанный с подложкой. Это процесс микрозонного литья.

2. Способ соединения покрытия/наплавленного слоя с подложкой:

Плазменное напыление: в основном за счет механического зацепления (микроскопическое механическое зацепление, образующееся после того, как расплавленные частицы ударяются о шероховатую поверхность подложки) и ограниченного физико-химического соединения (например, сил Ван-дер-Ваальса). Прочность соединения относительно низкая (обычно в диапазоне 20–70 МПа).

Лазерная наплавка: образуется полное металлургическое соединение. Материал наплавленного слоя и материал подложки взаимно диффундируют и сплавляются в ванне расплава, образуя прочную химическую связь. Прочность соединения очень высока, обычно приближается или достигает прочности самого материала наплавленного слоя или подложки (может превышать 400 МПа).

3. Тепловой ввод и влияние на подложку:

Ионное напыление:

Температура частиц высока, но общее нагревание подложки относительно невелико (температура подложки во время напыления обычно поддерживается на низком уровне, например, <200 °C), что относится к категории холодного напыления (по сравнению с наплавкой).

Зона термического влияния минимальна или отсутствует.

Деформация подложки мала.

Лазерная наплавка:

Лазерная энергия сильно сконцентрирована, количество тепла, поступающего в подложку, относительно велико и сконцентрировано.

Существует заметная зона термического влияния. В части подложки, которая расплавилась, а также в соседних нагретых, но не расплавленных областях происходит изменение структуры.

Неправильное управление тепловым вводом может легко привести к деформации и растрескиванию подложки (особенно для твердых и хрупких материалов или крупных заготовок), поэтому необходим строгий контроль технологического процесса (например, предварительный нагрев, медленное охлаждение).

4. Характеристики покрытия/наплавленного слоя:

Плазменное напыление:

Структура: покрытие имеет слоистую структуру, содержит определенный процент пор (обычно 2–15% или более) и оксидных включений (при напылении на воздухе).

Плотность: относительно низкая.

Разбавление: материал подложки практически не смешивается с покрытием, разбавление очень низкое (<1–5%). Состав покрытия в основном соответствует составу исходного порошка.

Диапазон толщины: можно создавать покрытия значительной толщины (от нескольких десятков микрометров до нескольких миллиметров).

Лазерная наплавка:

Структура: структура наплавленного слоя плотная, литая (например, дендритная структура), пористость очень низкая (<0,5%), содержание оксидов невелико (особенно при использовании защитного газа).

Плотность: высокая.

Разбавление: неизбежно небольшое количество материала подложки будет вплавлено в наплавленный слой, существует разбавление (обычно 5–15%, контролируемое). Это влияет на конечный состав и свойства наплавленного слоя.

Диапазон толщины: толщина однопроходного наплавленного слоя обычно составляет 0,5–3 мм, многослойное нанесение позволяет получить более толстые наплавленные слои, но эффективность относительно ниже, чем у напыления.

5. Производительность и стоимость:

Плазменное напыление: высокая скорость осаждения (особенно атмосферное плазменное напыление), относительно низкие капитальные затраты на оборудование, средние эксплуатационные расходы (газ, электроэнергия, порошок), подходит для нанесения покрытий на большие площади с высокой производительностью.

Лазерная наплавка: относительно низкая скорость осаждения (узкая ширина однопроходного слоя), высокие капитальные затраты на оборудование (лазер), высокие эксплуатационные расходы (энергопотребление лазера, защитный газ). Но высокая точность, хорошее соединение, относительно контролируемый тепловой ввод.

6. Основные области применения:

Плазменное напыление:

* Износостойкие покрытия (например, валы, поршневые кольца, лопатки).

* Теплозащитные покрытия (например, лопатки турбин авиационных двигателей).

* Износостойкие уплотняющие покрытия (например, картер двигателя).

* Коррозионно-стойкие покрытия (например, детали гидротурбин, химические емкости).

* Изоляционные или электропроводящие покрытия.

Восстановление размеров (в случаях, когда требования к прочности соединения невысоки).

* Лазерное наплавление:

* Высококачественные износостойкие, коррозионно-стойкие и жаростойкие покрытия (например, уплотнительные поверхности клапанов, наконечники лопаток турбин, буровые инструменты, валки).

* Высокоэффективный ремонт и восстановление ключевых компонентов (например, пресс-форм, шестерен, коленчатых валов, лопаток), требующих высокой прочности соединения и минимальной деформации.

* Получение функционально-градиентных материалов или специальных сплавов.

* Модификация поверхности прецизионных деталей.

Сводная сравнительная таблица:

Характеристики

|

Плазменное напыление

|

Лазерное наплавление

|

Источник тепла

|

Высокотемпературная высокоскоростная плазменная струя

|

Высокоэнергетический лазерный луч

|

Состояние материала

|

Порошок нагревается и плавится или частично плавится, с высокой скоростью ударяясь о подложку

|

Порошок и поверхностный слой подложки одновременно плавятся, образуя общую ванну расплава

|

Способ соединения

|

В основном механическое зацепление, прочность соединения низкая (20-70 МПа

|

Металлургическое соединение, высокая прочность соединения (может быть >400 МПа)

|

Тепловой ввод

|

Подложка нагревается незначительно, низкая температура (<200°C обычно)

|

Значительный и концентрированный тепловой ввод в подложку, требуется контроль температуры

|

Зона термического влияния

|

Минимальная или отсутствует

|

Явно присутствует

|

Деформация подложки

|

Малая

|

Значительная, требуется контроль (предварительный нагрев/медленное охлаждение)

|

Структура покрытия

|

Слоистая, много пор (2-15%+), много включений оксидов

|

Плотная, литая структура, очень мало пор (<0,5%)

|

Разбавление

|

Очень низкое (<1-5%), состав близок к исходному порошку

|

Присутствует (5-15%, контролируемое), состав зависит от подложки

|

Толщина покрытия

|

Может быть значительной (десятки мкм - несколько мм)

|

Отдельный слой тонкий (0,5-3 мм), многослойная укладка

|

Производительность

|

Высокая, подходит для больших площадей

|

Относительно низкая, высокая точность

|

Стоимость оборудования

|

Средняя (газ, электричество, порошок)

|

Высокая (энергопотребление лазера, защитный газ)

|

Типичные применения

|

Износостойкие/термостойкие/герметизирующие/коррозионно-стойкие покрытия, изоляционные/токопроводящие покрытия, общий ремонт

|

Высокоэффективные износостойкие/коррозионно-стойкие/жаростойкие покрытия, прецизионный ремонт и восстановление ключевых компонентов, функционально-градиентные материалы

|

Проще говоря:

Плазменное напыление похоже на «высокоскоростную покраску (расплавленные частицы)», частицы ударяются и прилипают, покрытие пористое, прочность соединения обеспечивается за счет «сцепления», высокая эффективность, подходит для создания «одежды» (большие площади функциональных покрытий).

Лазерное наплавление похоже на «точную сварку», лазер плавит добавочный материал и поверхность подложки, «сваривая» их вместе, покрытие плотное, прочность соединения — «кровь с кровью», высокая прочность, подходит для «заплаток» или усиления ключевых участков (высококачественный ремонт и усиление).

Выбор технологии зависит от конкретных требований к применению: при очень высоких требованиях к прочности соединения и плотности выбирается лазерное наплавление; при высоких требованиях к эффективности, стоимости и толщине покрытия, а также при приемлемых требованиях к прочности соединения, плазменное напыление является более экономичным вариантом.

Предыдущая страница

Связанные Новости